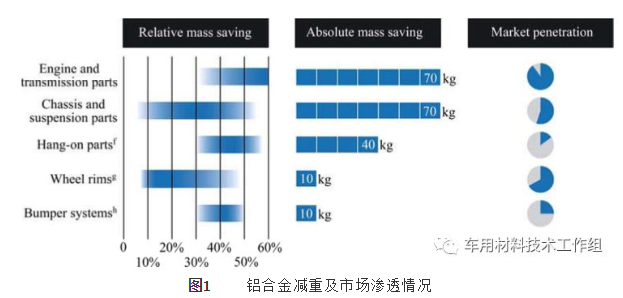

A indústria automobilística europeia é famosa por seus avanços e alta inovação. Com a promoção de políticas de economia de energia e redução de emissões, a fim de reduzir o consumo de combustível e as emissões de dióxido de carbono, ligas de alumínio aprimoradas e com design inovador são amplamente utilizadas no design de automóveis. Segundo estatísticas, nos últimos dez anos, a quantidade média de alumínio usada em automóveis de passeio dobrou, e a redução de peso das ligas de alumínio é mostrada na Figura 1 abaixo. Com base em conceitos de design inovadores, essa tendência continuará nos próximos anos.

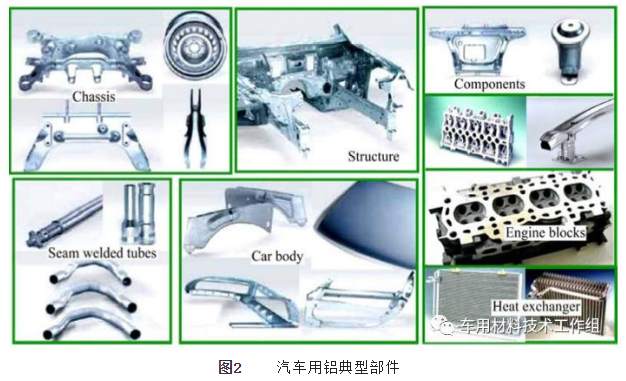

No processo de desenvolvimento de materiais leves, as ligas de alumínio enfrentam uma concorrência acirrada com outros novos materiais, como o aço de alta resistência, que ainda consegue manter alta resistência mesmo após o projeto de paredes finas. Além disso, existem materiais compósitos de magnésio, titânio, vidro ou fibra de carbono, sendo estes últimos amplamente utilizados na indústria aeroespacial. Atualmente, o conceito de projeto multimaterial foi integrado ao projeto de automóveis, e esforços estão sendo feitos para aplicar materiais adequados a peças adequadas. Um desafio muito importante é o problema da conexão e do tratamento de superfície, e diversas soluções foram desenvolvidas, como componentes do bloco do motor e do trem de força, projeto de chassi (Audi A2, A8, BMW Z8, Lotus Elise), estrutura de chapa fina (Honda NSX, Jaguar, Rover), suspensão (Classe DC-E, Renault, Peugeot) e outros projetos de componentes estruturais. A Figura 2 mostra os componentes de alumínio utilizados em automóveis.

Estratégia de Design BIW

A carroceria branca é a parte mais pesada de um carro convencional, representando de 25% a 30% do peso do veículo. Há dois designs estruturais na carroceria branca.

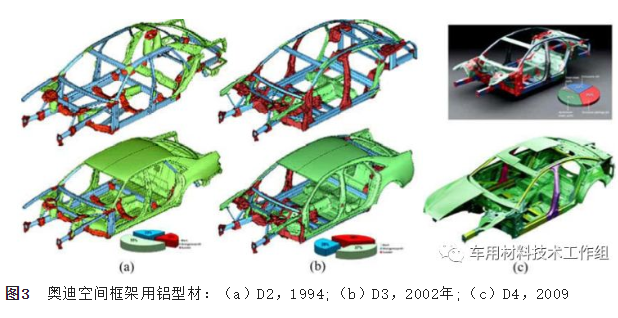

1.”Design de estrutura de perfil espacial” para carros de pequeno e médio porte: O Audi A8 é um exemplo típico. A carroceria na cor branca pesa 277 kg e consiste em 59 perfis (61 kg), 31 peças fundidas (39 kg) e 170 chapas metálicas (177 kg). A união é feita por rebitagem, soldagem MIG, soldagem a laser, outras soldagens híbridas, colagem, etc.

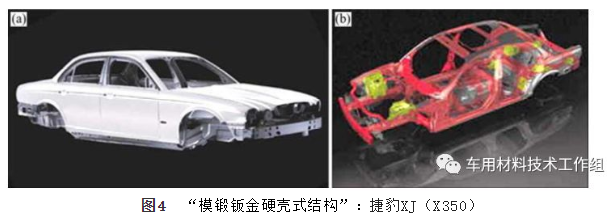

2. “Estrutura monobloco em chapa metálica forjada” para aplicações automotivas de média a grande capacidade: por exemplo, o Jaguar XJ (X350), modelo 2002 (conforme mostrado na Figura 4 abaixo), com estrutura monobloco estampada e massa de 295 kg, a carroceria na cor branca consistia em 22 perfis (21 kg), 15 peças fundidas (15 kg) e 273 peças de chapa metálica (259 kg). Os métodos de conexão incluem colagem, rebitagem e soldagem MIG.

Aplicação de liga de alumínio na carroceria

1. Liga Al-Mg-Si endurecida pela idade

As ligas da série 6000 contêm magnésio e silício e são atualmente utilizadas em chapas de carroceria automotiva como A6016, A6111 e A6181A. Na Europa, a liga EN-6016 de 1-1,2 mm apresenta excelente conformabilidade e resistência à corrosão, sendo amplamente utilizada.

2. Liga Al-Mg-Mn não tratável termicamente

Devido ao seu endurecimento específico por alta deformação, as ligas Al-Mg-Mn apresentam excelente conformabilidade e alta resistência, sendo amplamente utilizadas em chapas laminadas a quente e a frio e em tubos hidroformados automotivos. A aplicação em chassis ou rodas é ainda mais eficaz, pois a redução da massa das peças móveis não suspensas aumenta ainda mais o conforto ao dirigir e reduz os níveis de ruído.

3. Perfil de alumínio

Na Europa, conceitos automotivos completamente novos foram propostos com base no design de perfis de alumínio, como, por exemplo, quadros de liga de alumínio e subestruturas complexas. Seu grande potencial para projetos complexos e integração funcional os torna mais adequados para a produção em série com boa relação custo-benefício. Como a têmpera é necessária durante a extrusão, são utilizadas ligas endurecíveis por envelhecimento de média resistência 6000 e alta resistência 7000. A conformabilidade e a resistência final são controladas pelo endurecimento por envelhecimento, por aquecimento subsequente. Perfis de liga de alumínio são usados principalmente no design de quadros, vigas de proteção contra colisões e outros componentes de colisão.

4. Fundição de alumínio

As peças fundidas são os componentes de alumínio mais utilizados em automóveis, como blocos de motor, cabeçotes e componentes especiais de chassis. Até mesmo os motores a diesel, que aumentaram significativamente sua participação de mercado na Europa, estão migrando para peças fundidas de alumínio devido às crescentes demandas por resistência e durabilidade. Ao mesmo tempo, as peças fundidas de alumínio também estão sendo utilizadas no design de chassis, peças de eixo e peças estruturais, e a fundição de alta pressão das novas ligas de alumínio AlSiMgMn alcançou maior resistência e ductilidade.

O alumínio é o material de escolha para muitas aplicações automotivas, como chassis, carrocerias e diversos componentes estruturais, devido à sua baixa densidade, boa conformabilidade e boa resistência à corrosão. O alumínio utilizado no projeto da estrutura da carroceria pode alcançar uma redução de peso de pelo menos 30%, desde que os requisitos de desempenho sejam atendidos. Além disso, ligas de alumínio podem ser aplicadas à maioria das peças da cobertura atual. Em alguns casos com altos requisitos de resistência, as ligas da série 7000 ainda podem manter vantagens de qualidade. Portanto, para aplicações de alto volume, as soluções de redução de peso com ligas de alumínio são o método mais econômico.

Editado por May Jiang da MAT Aluminum

Horário da publicação: 08/12/2023