Os métodos de liquidação para perfis de alumínio utilizados na construção civil geralmente envolvem a liquidação por pesagem e a liquidação teórica. A liquidação por pesagem envolve a pesagem dos produtos de perfil de alumínio, incluindo materiais de embalagem, e o cálculo do pagamento com base no peso real multiplicado pelo preço por tonelada. A liquidação teórica é calculada multiplicando-se o peso teórico dos perfis pelo preço por tonelada.

Durante a pesagem, há uma diferença entre o peso real e o peso calculado teoricamente. Há várias razões para essa diferença. Este artigo analisa principalmente as diferenças de peso causadas por três fatores: variações na espessura do material de base dos perfis de alumínio, diferenças nas camadas de tratamento de superfície e variações nos materiais de embalagem. Este artigo discute como controlar esses fatores para minimizar os desvios.

1. Diferenças de peso causadas por variações na espessura do material de base

Existem diferenças entre a espessura real e a espessura teórica dos perfis, resultando em diferenças entre o peso pesado e o peso teórico.

1.1 Cálculo de peso com base na variação de espessura

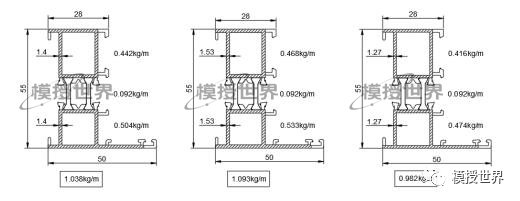

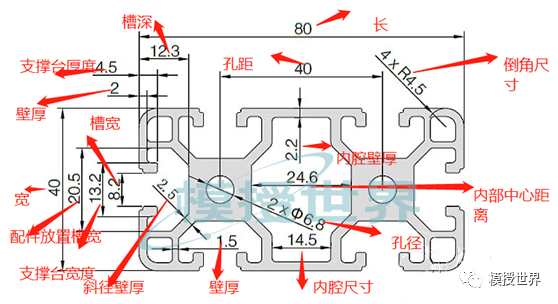

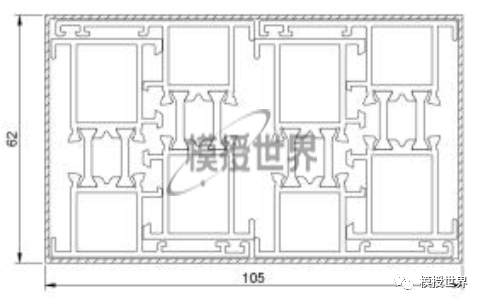

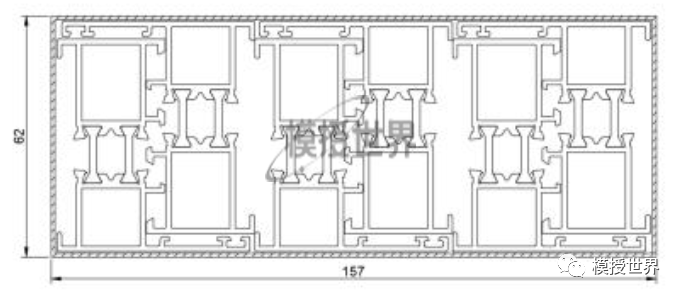

De acordo com a norma chinesa GB/T5237.1, para perfis com circunferência externa não superior a 100 mm e espessura nominal inferior a 3,0 mm, o desvio de alta precisão é de ± 0,13 mm. Tomando como exemplo um perfil de caixilho de janela com 1,4 mm de espessura, o peso teórico por metro é de 1,038 kg/m². Com um desvio positivo de 0,13 mm, o peso por metro é de 1,093 kg/m², uma diferença de 0,055 kg/m². Com um desvio negativo de 0,13 mm, o peso por metro é de 0,982 kg/m², uma diferença de 0,056 kg/m². Calculando para 963 metros, há uma diferença de 53 kg por tonelada (consulte a Figura 1).

Deve-se notar que a ilustração considera apenas a variação da espessura da seção de espessura nominal de 1,4 mm. Se todas as variações de espessura forem levadas em consideração, a diferença entre o peso pesado e o peso teórico seria de 0,13/1,4*1000=93 kg. A existência de variações na espessura do material de base dos perfis de alumínio determina a diferença entre o peso pesado e o peso teórico. Quanto mais próxima a espessura real estiver da espessura teórica, mais próximo o peso pesado estará do peso teórico. Durante a produção de perfis de alumínio, a espessura aumenta gradualmente. Em outras palavras, o peso pesado dos produtos produzidos pelo mesmo conjunto de moldes começa mais leve que o peso teórico, depois se torna o mesmo e, posteriormente, mais pesado que o peso teórico.

1.2 Métodos para controlar desvios

A qualidade dos moldes para perfis de alumínio é fundamental para o controle do peso por metro dos perfis. Primeiramente, é necessário controlar rigorosamente a correia de trabalho e as dimensões de processamento dos moldes para garantir que a espessura de saída atenda aos requisitos, com precisão controlada dentro de uma faixa de 0,05 mm. Em segundo lugar, o processo de produção precisa ser controlado, gerenciando adequadamente a velocidade de extrusão e realizando a manutenção após um determinado número de passagens do molde, conforme estipulado. Além disso, os moldes podem ser submetidos a um tratamento de nitretação para aumentar a dureza da correia de trabalho e retardar o aumento da espessura.

2. Peso teórico para diferentes requisitos de espessura de parede

A espessura da parede dos perfis de alumínio possui tolerâncias, e diferentes clientes têm requisitos diferentes para a espessura da parede do produto. Conforme os requisitos de tolerância da espessura da parede, o peso teórico varia. Geralmente, é necessário ter apenas um desvio positivo ou apenas um desvio negativo.

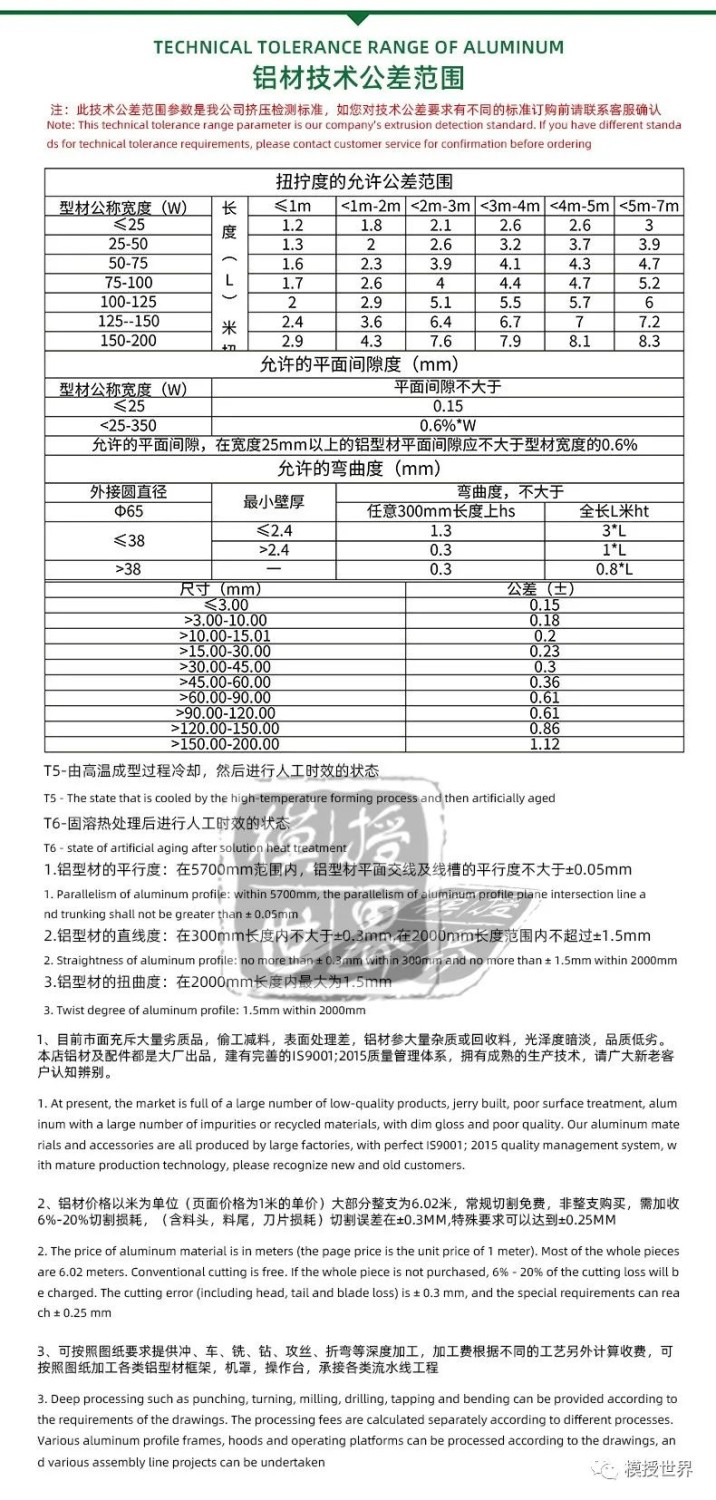

2.1 Peso teórico para desvio positivo

Para perfis de alumínio com desvio positivo na espessura da parede, a área crítica de suporte de carga do material de base exige que a espessura da parede medida não seja inferior a 1,4 mm ou 2,0 mm. O método de cálculo para o peso teórico com tolerância positiva é desenhar um diagrama de desvio com a espessura da parede centralizada e calcular o peso por metro. Por exemplo, para um perfil com espessura de parede de 1,4 mm e tolerância positiva de 0,26 mm (tolerância negativa de 0 mm), a espessura da parede no desvio centralizado é de 1,53 mm. O peso por metro para este perfil é de 1,251 kg/m². O peso teórico para fins de pesagem deve ser calculado com base em 1,251 kg/m². Quando a espessura da parede do perfil é de -0 mm, o peso por metro é de 1,192 kg/m², e quando é de +0,26 mm, o peso por metro é de 1,309 kg/m² (consulte a Figura 2).

Com base em uma espessura de parede de 1,53 mm, se apenas a seção de 1,4 mm for aumentada até o desvio máximo (desvio Z-máx.), a diferença de peso entre o desvio positivo Z-máx. e a espessura da parede centralizada é (1,309 – 1,251) * 1000 = 58 kg. Se todas as espessuras de parede estiverem no desvio Z-máx. (o que é altamente improvável), a diferença de peso seria de 0,13/1,53 * 1000 = 85 kg.

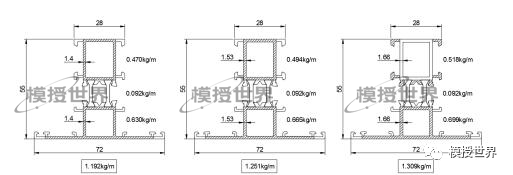

2.2 Peso Teórico para Desvio Negativo

Para perfis de alumínio, a espessura da parede não deve exceder o valor especificado, o que significa uma tolerância negativa na espessura da parede. O peso teórico, neste caso, deve ser calculado como metade do desvio negativo. Por exemplo, para um perfil com espessura de parede de 1,4 mm e tolerância negativa de 0,26 mm (tolerância positiva de 0 mm), o peso teórico é calculado com base na metade da tolerância (-0,13 mm). Consulte a Figura 3.

Com uma espessura de parede de 1,4 mm, o peso por metro é de 1,192 kg/m², enquanto com uma espessura de parede de 1,27 mm, o peso por metro é de 1,131 kg/m². A diferença entre os dois é de 0,061 kg/m². Se o comprimento do produto for calculado como uma tonelada (838 metros), a diferença de peso seria de 0,061 * 838 = 51 kg.

2.3 Método de cálculo para peso com diferentes espessuras de parede

Os diagramas acima mostram que este artigo utiliza incrementos ou reduções na espessura nominal da parede ao calcular diferentes espessuras de parede, em vez de aplicá-los a todas as seções. As áreas preenchidas com linhas diagonais no diagrama representam uma espessura nominal de parede de 1,4 mm, enquanto as demais áreas correspondem à espessura de parede de ranhuras e aletas funcionais, que diferem da espessura nominal de parede de acordo com as normas GB/T8478. Portanto, ao ajustar a espessura da parede, o foco é principalmente na espessura nominal da parede.

Com base na variação da espessura da parede do molde durante a remoção do material, observa-se que todas as espessuras de parede dos moldes recém-fabricados apresentam desvio negativo. Portanto, considerar apenas as variações na espessura nominal da parede proporciona uma comparação mais conservadora entre o peso de pesagem e o peso teórico. A espessura da parede em áreas não nominais muda e pode ser calculada com base na espessura proporcional da parede dentro da faixa de desvio limite.

Por exemplo, para um produto de janela e porta com espessura nominal de parede de 1,4 mm, o peso por metro é de 1,192 kg/m². Para calcular o peso por metro para uma espessura de parede de 1,53 mm, aplica-se o método de cálculo proporcional: 1,192/1,4 * 1,53, resultando em um peso por metro de 1,303 kg/m². Da mesma forma, para uma espessura de parede de 1,27 mm, o peso por metro é calculado como 1,192/1,4 * 1,27, resultando em um peso por metro de 1,081 kg/m². O mesmo método pode ser aplicado a outras espessuras de parede.

Considerando o cenário de uma espessura de parede de 1,4 mm, quando todas as espessuras de parede são ajustadas, a diferença de peso entre o peso de pesagem e o peso teórico é de aproximadamente 7% a 9%. Por exemplo, conforme mostrado no diagrama a seguir:

3. Diferença de peso causada pela espessura da camada de tratamento de superfície

Perfis de alumínio utilizados na construção civil são comumente tratados por oxidação, eletroforese, revestimento por pulverização, fluorcarbono e outros métodos. A adição das camadas de tratamento aumenta o peso dos perfis.

3.1 Aumento de Peso nos Perfis de Oxidação e Eletroforese

Após o tratamento superficial de oxidação e eletroforese, forma-se uma camada de filme de óxido e filme composto (filme de óxido e filme de tinta eletroforética), com espessura de 10 μm a 25 μm. O filme de tratamento superficial adiciona peso, mas os perfis de alumínio perdem peso durante o processo de pré-tratamento. O aumento de peso não é significativo, portanto, a variação de peso após o tratamento de oxidação e eletroforese é geralmente insignificante. A maioria dos fabricantes de alumínio processa os perfis sem adicionar peso.

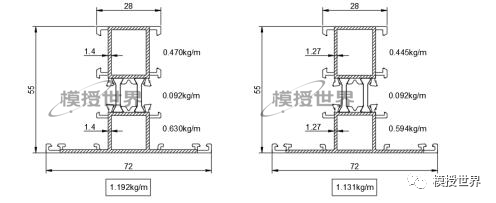

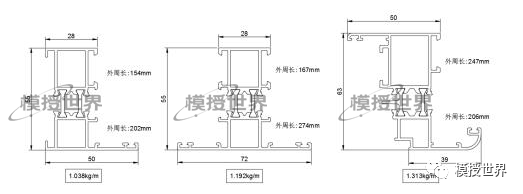

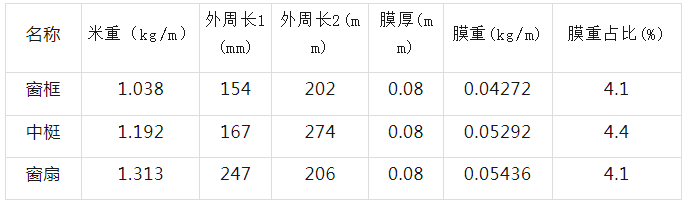

3.2 Aumento de peso em perfis de revestimento por pulverização

Perfis revestidos por pulverização possuem uma camada de revestimento em pó na superfície, com espessura não inferior a 40 μm. A gramatura do revestimento em pó varia com a espessura. A norma nacional recomenda uma espessura de 60 μm a 120 μm. Diferentes tipos de revestimento em pó apresentam gramaturas diferentes para a mesma espessura de filme. Para produtos produzidos em massa, como esquadrias, montantes e caixilhos de janelas, uma única espessura de filme é pulverizada na periferia, e os dados do comprimento periférico podem ser vistos na Figura 4. O aumento de peso dos perfis após a pulverização pode ser encontrado na Tabela 1.

De acordo com os dados da tabela, o aumento de peso após a aplicação de revestimento em perfis de portas e janelas é de cerca de 4% a 5%. Para uma tonelada de perfis, o aumento é de aproximadamente 40 kg a 50 kg.

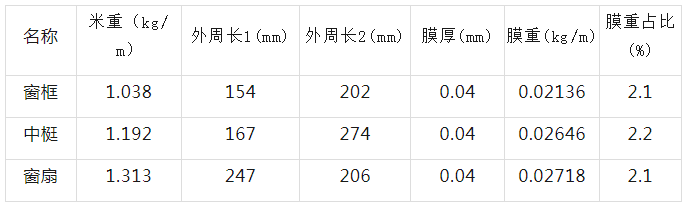

3.3 Aumento de peso em perfis de revestimento de tinta spray de fluorocarbono

A espessura média do revestimento em perfis revestidos com tinta fluorocarbono por pulverização não é inferior a 30 μm para duas demãos, 40 μm para três demãos e 65 μm para quatro demãos. A maioria dos produtos revestidos com tinta fluorocarbono por pulverização utiliza duas ou três demãos. Devido aos diferentes tipos de tinta fluorocarbono, a densidade após a cura também varia. Tomando como exemplo a tinta fluorocarbono comum, o aumento de peso pode ser observado na Tabela 2 a seguir.

De acordo com os dados da tabela, o aumento de peso após a aplicação de tinta fluorcarbonada em perfis de portas e janelas é de cerca de 2,0% a 3,0%. Para uma tonelada de perfis, o aumento é de aproximadamente 20 kg a 30 kg.

3.4 Controle de espessura da camada de tratamento de superfície em produtos de revestimento por pulverização de tinta em pó e fluorocarbono

O controle da camada de revestimento em produtos revestidos por pulverização de tinta em pó e fluorcarbono é um ponto-chave do processo de produção, controlando principalmente a estabilidade e a uniformidade do pó ou da tinta pulverizada pela pistola de pulverização, garantindo a espessura uniforme da película de tinta. Na produção real, a espessura excessiva da camada de revestimento é uma das causas do revestimento por pulverização secundário. Mesmo que a superfície seja polida, a camada de revestimento por pulverização ainda pode ser excessivamente espessa. Os fabricantes precisam fortalecer o controle do processo de revestimento por pulverização e garantir a espessura do revestimento.

4. Diferença de peso causada pelos métodos de embalagem

Os perfis de alumínio geralmente são embalados com filme plástico ou filme retrátil, e o peso dos materiais de embalagem varia dependendo do método de embalagem.

4.1 Aumento de peso em embalagens de papel

O contrato geralmente especifica o limite de peso para embalagens de papel, geralmente não excedendo 6%. Em outras palavras, o peso do papel em uma tonelada de perfis não deve exceder 60 kg.

4.2 Aumento de peso em embalagens de filme retrátil

O aumento de peso devido à embalagem com filme retrátil é geralmente em torno de 4%. O peso do filme retrátil em uma tonelada de perfis não deve exceder 40 kg.

4.3 Influência do estilo da embalagem no peso

O princípio da embalagem de perfis é proteger os perfis e facilitar o manuseio. O peso de um pacote de perfis deve ser em torno de 15 kg a 25 kg. O número de perfis por pacote afeta a porcentagem de peso da embalagem. Por exemplo, quando os perfis de caixilhos de janelas são embalados em conjuntos de 4 peças com 6 metros de comprimento, o peso é de 25 kg e o papel de embalagem pesa 1,5 kg, representando 6% (consulte a Figura 5). Quando embalados em conjuntos de 6 peças, o peso é de 37 kg e o papel de embalagem pesa 2 kg, representando 5,4% (consulte a Figura 6).

A partir dos números acima, pode-se observar que quanto mais perfis houver em uma embalagem, menor será a porcentagem de peso dos materiais de embalagem. Com o mesmo número de perfis por embalagem, quanto maior o peso dos perfis, menor será a porcentagem de peso dos materiais de embalagem. Os fabricantes podem controlar o número de perfis por embalagem e a quantidade de materiais de embalagem para atender aos requisitos de peso especificados no contrato.

Conclusão

Com base na análise acima, verifica-se um desvio entre o peso real dos perfis e o peso teórico. O desvio na espessura da parede é a principal causa do desvio de peso. O peso da camada de tratamento de superfície pode ser controlado com relativa facilidade, e o peso dos materiais de embalagem também é controlável. Uma diferença de peso de até 7% entre o peso de pesagem e o peso calculado atende aos requisitos padrão, e uma diferença de até 5% é a meta do fabricante.

Editado por May Jiang da MAT Aluminum

Horário da publicação: 30 de setembro de 2023