A anodização é um processo usado para criar uma película de óxido de alumínio na superfície de produtos de alumínio ou liga de alumínio. Envolve a colocação do produto de alumínio ou liga de alumínio como ânodo em uma solução eletrolítica e a aplicação de uma corrente elétrica para formar a película de óxido de alumínio. A anodização melhora a resistência à corrosão, a resistência ao desgaste e as propriedades decorativas dos perfis de alumínio. Durante o processo de anodização de perfis de alumínio, vários defeitos comuns podem ocorrer. Vamos entender principalmente as causas dos defeitos localizados. Corrosão do material, contaminação do banho, precipitação de segundas fases da liga ou efeitos galvânicos podem levar a defeitos localizados. Eles são descritos a seguir:

1. Gravação ácida ou alcalina

Antes da anodização, o material de alumínio pode ser corroído por líquidos ácidos ou alcalinos, ou afetado por vapores ácidos ou alcalinos, resultando em manchas brancas localizadas na superfície. Se a corrosão for severa, podem se formar pontos de corrosão maiores. É difícil determinar a olho nu se a corrosão é causada por ácido ou álcali, mas pode ser facilmente distinguida observando a seção transversal da área corroída sob um microscópio. Se o fundo do ponto de corrosão for redondo e sem corrosão intergranular, é causado por corrosão alcalina. Se o fundo for irregular e acompanhado de corrosão intergranular, com pontos mais profundos, é causado por corrosão ácida. Armazenamento e manuseio inadequados na fábrica também podem levar a esse tipo de corrosão. Vapores ácidos de agentes químicos de polimento ou outros vapores ácidos, bem como desengordurantes orgânicos clorados, são fontes de corrosão ácida. A corrosão alcalina comum é causada pela dispersão e respingos de argamassa, cinzas de cimento e líquidos de lavagem alcalinos. Uma vez determinada a causa, fortalecer a gestão de vários processos na fábrica pode resolver o problema.

2. Corrosão atmosférica

Perfis de alumínio expostos ao ar úmido podem desenvolver manchas brancas, que frequentemente se alinham longitudinalmente ao longo das linhas do molde. A corrosão atmosférica geralmente não é tão severa quanto a corrosão ácida ou alcalina e pode ser removida por métodos mecânicos ou lavagem alcalina. A corrosão atmosférica geralmente não é localizada e tende a ocorrer em certas superfícies, como áreas de baixa temperatura onde o vapor de água condensa facilmente ou em superfícies superiores. Quando a corrosão atmosférica é mais severa, a seção transversal dos pontos de corrosão aparece como cogumelos invertidos. Nesse caso, a lavagem alcalina não consegue eliminar os pontos de corrosão e pode até mesmo aumentá-los. Se a corrosão atmosférica for determinada, as condições de armazenamento na fábrica devem ser verificadas. Materiais de alumínio não devem ser armazenados em áreas com temperaturas excessivamente baixas para evitar a condensação de vapor de água. A área de armazenamento deve ser seca e a temperatura deve ser a mais uniforme possível.

3. Corrosão do papel (manchas de água)

Quando papel ou papelão é colocado entre materiais de alumínio ou usado para embalagem, previne a abrasão. No entanto, se o papel ficar úmido, pontos de corrosão aparecem na superfície do alumínio. Quando papelão ondulado é usado, linhas regulares de pontos de corrosão aparecem nos pontos de contato com o papelão ondulado. Embora os defeitos possam às vezes ser visíveis diretamente na superfície do alumínio, eles são frequentemente mais pronunciados após lavagem alcalina e anodização. Esses pontos são geralmente profundos e difíceis de remover por meios mecânicos ou lavagem alcalina. A corrosão do papel (cartão) é causada por íons ácidos, principalmente SO42- e Cl-, que estão presentes no papel. Portanto, usar papel (cartão) sem cloretos e sulfatos e evitar a penetração de água são métodos eficazes para prevenir a corrosão do papel (cartão).

4. Corrosão por água de limpeza (também conhecida como corrosão por floco de neve)

Após lavagem alcalina, polimento químico ou decapagem com ácido sulfúrico, se a água de enxágue contiver impurezas, pode resultar em manchas em forma de estrela ou radiantes na superfície. A profundidade da corrosão é rasa. Esse tipo de corrosão ocorre quando a água de limpeza está altamente contaminada ou quando a vazão de enxágue por transbordamento é baixa. Assemelha-se a cristais em forma de floco de neve na aparência, daí o nome "corrosão em floco de neve". A causa é a reação entre as impurezas de zinco no alumínio e o SO42- e Cl- na água de limpeza. Se o isolamento do tanque for ruim, os efeitos galvânicos podem exacerbar esse defeito. De acordo com fontes estrangeiras, quando o teor de Zn na liga de alumínio é maior que 0,015%, o Cl- na água de limpeza é maior que 15 ppm, esse tipo de corrosão é provável de ocorrer. O uso de ácido nítrico para decapagem ou a adição de 0,1% de HNO3 à água de limpeza pode eliminá-la.

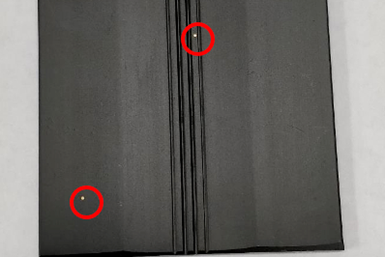

5. Corrosão por cloreto

A presença de uma pequena quantidade de cloreto no banho de anodização com ácido sulfúrico também pode levar à corrosão por pites. A aparência característica são pites pretos profundos em forma de estrela, mais concentrados nas bordas e cantos da peça ou em outras áreas com densidades de corrente mais altas. Os locais de pites não apresentam película anodizada, e a espessura da película nas áreas "normais" restantes é menor do que o valor esperado. O alto teor de sal na água da torneira é a principal fonte de poluição por Cl- no banho.

6. Corrosão galvânica

Em um tanque energizado (anodização ou coloração eletrolítica), os efeitos galvânicos entre a peça de trabalho e o tanque (tanque de aço), ou os efeitos de correntes parasitas em um tanque não energizado (enxágue ou selagem), podem causar ou agravar a corrosão por pites.

Editado por May Jiang da MAT Aluminum

Data de publicação: 15 de dezembro de 2023